“长城脚下的梅赛德斯-奔驰工厂”,听起来就是古老和现代的融合。8月5日,我们来到了北京奔驰顺义工厂,一栋栋厂房有序排列,屋顶上方的太阳能电池板,在阳光的照射下,折射出明亮的光。北京奔驰顺义工厂的光伏发电技术便由此而来,而这只是工厂所提倡的可持续发展的缩影。

北京奔驰顺义工厂于2020年正式投产,今年6月迎来了全新EQE的正式下线,这也是第400万辆国产梅赛德斯-奔驰汽车。作为首款基于EVA纯电平台正向研发的国产车型,全新EQE开创了中大型豪华电动细分市场,其CLTC纯电续航里程最高可达752公里。据悉,新车将于近期在中国市场上市。

EQE的到来,可以说为奔驰全面电动化按下了加速键,它所使用的EVA纯电平台,属于模块化平台,该平台下车辆的轴距、轮距、其他系统部件,特别是电池部分,均可进行调整。借助相应的协同效应,梅赛德斯-奔驰可以针对客户需求作出迅速反应——例如打造新的纯电车型,也可在一款车的生命周期内持续更新换代——例如搭载新一代电池。

数字化转型,高效生产

北京奔驰顺义工厂将“数字化、柔性化、高效、可持续”价值理念贯穿生产体系,具体来看,梅赛德斯-奔驰乘用车生产运营360(MO360)为智能化生产体系带来了极高的透明度,通过软件和网络把硬件设备链接在云端,生产员工可以通过移动设备随时查看全新EQE生产状态和相关数据。人机协作的生产方式提升了生产效率,也保证了高质量生产。

应用于顺义工厂车身车间的生产流管理系统(PFM)使生产线具备了高柔性化特征。PFM可以根据客户订单灵活安排生产,不仅能充分满足全新EQE的不同订单要求,还可实现新能源车型和燃油车型生产的灵活切换。此外,在车身车间内,包括全新铝合金点焊工艺在内的9种世界领先车身连接工艺,为全新EQE的覆盖件和车身提供了高质量连接。

顺义工厂总装车间的智装线配备了自动引导车(AGV),以进行全新EQE的车身运输。地面的磁条可引导AGV自主运行,通过磁条的二维码,可实时追踪生产区域内每一台AGV所在的位置。集成大型可升降AGV和小型运输AGV的灵活搭配,提高了顺义工厂生产运营的效率和准确性,实现了高柔性化生产。

实现柔性化生产的同时,北京奔驰还通过智慧物流推行高效生产。总装车间采用智能化的灯光分拣提示系统,物料分拣人员面对复杂的零件分拣任务,只需跟随货架上的灯光提示,就能实现多品种车型订单零部件的精准分拣;分拣好零件的配餐车,由AGV送至生产线,极大降低了错拣漏拣的概率,使生产运营更加高效精准。

绿色工厂,加速推进碳中

全新EQE宣告“全面电动”在华提速的同时,也彰显了北京奔驰加快推进碳中和生产的决心和实力。2019年,梅赛德斯-奔驰提出“2039愿景”,致力于最晚到2039年实现乘用车新车阵容的碳中和。梅赛德斯-奔驰实现碳中和的举措不局限于产品本身,而是贯穿于汽车价值链的各个环节,覆盖技术研发、供应网络、生产制造、车辆使用周期及回收利用。

2021年,北京奔驰成为北京首批购买绿色电力的企业之一。此外,北京奔驰还广泛应用数字设备和绿色设施节能降耗,致力于实现无纸化生产。通过部署绿色物流,北京奔驰使用循环包装代替一次性纸包装,2022年节约的纸张相当于130万颗树,约为5个北京奥林匹克公园面积。顺义工厂厂房还借助“厂房顶棚天窗”建筑结构利用自然光照明,在节能的同时创造更舒适的工作环境。

同时,北京奔驰还提高自制绿色能源占比,广泛应用光伏发电技术,安装和使用的太阳能电池板总面积将近 22 万平方米,年发电总量可达 3,800 万千瓦时。同时,地源热泵通过水与地能进行冷热交换,每年节约用电190万度。雨水调蓄系统和中水循环利用系统每年可减少自来水使用35万吨,约合6,000多人1年的常规用水量。北京奔驰还持续开展植树造林活动,目前工厂总绿化面积约83万平方米, 约等于116个足球场。

总结

今年,是梅赛德斯-奔驰乘用车在华本土化生产17周年。从“传统制造”到“新豪华主义”,梅赛德斯-奔驰坚持走“数字化、柔性化、高效、可持续”的建厂理念。北京奔驰依托尖端生产技术和豪华国产阵容,在全球豪华汽车制造业中扮演着先锋角色。伴随全新EQE的国产和即将上市,奔驰全面电动化速度将进一步加快。2022年,梅赛德斯-奔驰将共向中国市场推出21款新产品,其中包含8款新能源产品,涵盖全新EQE、EQS SUV以及来自C级车、S级车等车型的插电混动产品。至2025年,基于下一代模块化架构平台(MMA)打造的“新生代豪华”车型和基于MB.EA纯电平台打造的“核心豪华”车型也将在北京奔驰投产。

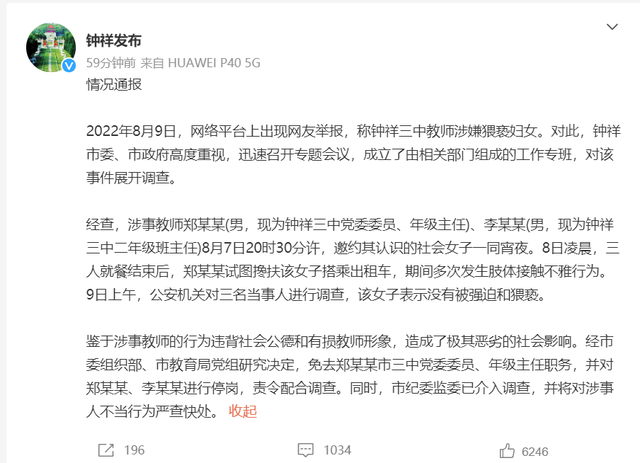

网传一中学教师被指街头猥亵女子,官方通报来了

8月9日,湖北荆门钟祥市一中学教师被指街头猥亵女子,引发网络...(753 )人阅读时间:2022-08-10

广州更新引进人才入户细则,全日制本科生参保即可落户

日前,广州市人力资源和社会保障局、广州市公安局印发《广州市引...(547 )人阅读时间:2022-08-09

“可恶”的刘海屏!苹果推iOS 16新测试版:电池百分比回归

都是刘海屏的问题,iOS昔日很有用的一个功能被无情的取消,那...(815 )人阅读时间:2022-08-09华为Mate 50下月迎战iPhone 14 余承东:华为手

今年9月,华为即将正式发布华为Mate 50系列,多方消息已...(594 )人阅读时间:2022-08-08